更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇居岐村进达路39号

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

薄膜材料复合白点问题探讨

来源:东莞市永皋机械有限公司更新时间:2024-12-31

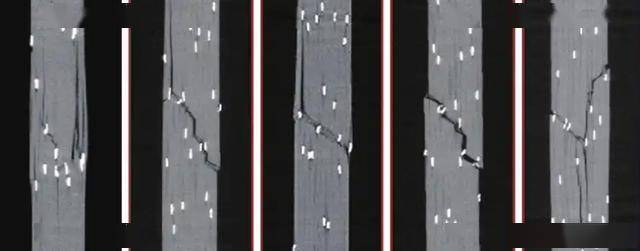

在薄膜复合材料的生产过程中,白点出现是影响产品质量的重要问题。这些问题不仅影响产品的外观,还可能对其功能性产生负面影响。本文将探讨复合白点问题的主要原因,并提出相应的解决措施。

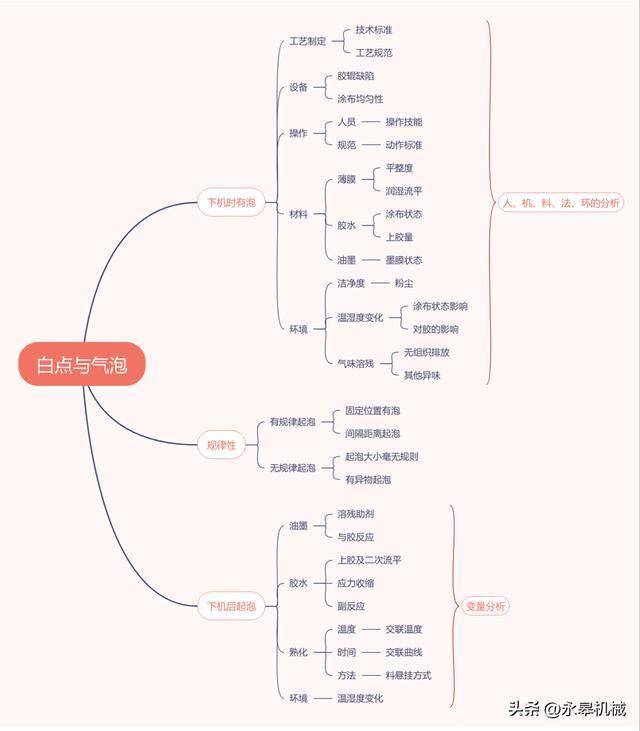

产生复合白点的原因很多,成因和形态也比较复杂,为便于分析产生的原因,以求在实际生产中快速找到并解决问题,可以从以下几个维度进行拆解分析:

一、以复合白点气泡产生的时间段来区分,可分为下机有白点和下机后产生白点。

下机有白点

下机有白点指的是在复合生产下机后立即进行检查时,就能明显观察到的白点。这类白点通常是由于以下几个原因造成的:

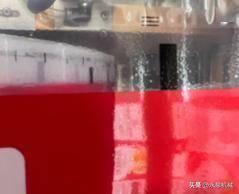

1、胶水残留:在复合过程中,胶水未能完全挥发,残留在基材表面形成白点。这通常是由于胶水配方、涂布量或复合工艺参数不当造成的。

2、上胶量不足:膜表面不平整,需要足够的上胶量来填平凹点。如果上胶量低于每平方米1.8-2.2克的最低要求,可能导致白点。解决方法是确保上胶量达到最低要求,以填平膜表面的不平整部分。

3、胶液流平性差:胶液流动性差会导致涂布不均匀,无法有效铺平凹点。优化胶液配方,提高其流平性,可以有效解决这一问题。

4、版辊堵塞:高线数网纹辊的网孔较浅,高浓度胶液可能导致气泡难以熟化,引起白点。定期清洁版,防止堵塞,并适当调整涂布量和浓度,可以有效避免版辊堵塞造成的白点。

5、复合辊压力或热量不足:复合辊未能使基材温度上升,导致胶黏剂流动性不好,产生气泡。调整复合辊的压力和热量确保胶黏剂充分熔化和流动,可以解决这一问题。

6、复合辊与膜角度不合适:不合适的角度会产生静电,附着空气层,导致气泡形成。调整复合辊与膜的角度,减少静电产生,可以有效避免这类白点。

下机后产生白点

指在复合生产时,复合膜刚下机的时候,没有发现白点气泡的存在,但经过一段时间的存放或熟化后,复合膜就产生了白点。下机后产生白点的问题,由于不能在生产下机时及时发现,需要延迟滞后一段时间才能发现问题,因此一旦出现问题,往往已经产生批量的问题膜卷,这时候的白点通常也难以逆转,给复合带来的隐患与损失往往很大,因危害性及隐蔽性极大,也是让复合比较头疼与害怕的问题。

(1)有规律性白点

指复合出现的白点具有一定规律性,如出现的位置、白点的大小形态、出现的周期等都具备一定的规律。一般来说,具有以下几种原因造成的:

1、溶剂残留:溶剂在复合膜中未完全挥发,随着时间的推移逐渐析出,形成白点。这通常与溶剂的选择、挥发速度以及复合工艺参数有关。

2、胶水与薄膜表面性能不匹配:胶水与薄膜表面的润湿性流平性不佳,导致复合后产生白点。这可能与胶水的配方、薄膜的表面处理以及复合工艺参数有关。

3、复合压力不均:复合过程中压力不均导致局部贴合不良形成白点。这可能与复合辊的设计、安装以及调整有关。

4、设备有所损伤:在更换规格装卸胶辊的时候,受到硬物碰撞或者机械外力对胶辊的伤害;胶辊的胶层本身就存在气泡凹陷或局部胶面硬度差等问题,在复合时,胶水的转移因压力不足导致转移不良而产生白点。

(2)无规律性白点

复合无规律性白点的成因相对要复杂些,由于白点的产生不具备规律性,在排查和找寻问题的根源就相对比较困难,通常借助一些实验设备来进行辅助的排查,如气相色谱仪对溶残数据的检查等。

复合无规律性的白点问题大多与溶剂的残留、胶水的润湿流平性、薄膜的表面性能有关,只要仔细排查,还是具有一定的规则性,只是相对隐蔽而已,只要找到问题产生的原因,解决起来也是比较容易找到对策的。

为了预防下机后产生白点,需要严格控制复合工艺参数,确保溶剂完全挥发,选择合适的胶水和薄膜,以及调整复合辊的压力和角度。同时,加强生产过程中的质量检测和监控,及时发现并处理潜在的质量问题。

复合白点是一个复杂的质量问题,其成因和形态多种多样。通过仔细分析白点产生的原因,并采取相应的解决措施,可以有效预防和控制复合机白点的产生。在实际生产中,应加强对复合工艺参数的控制和监控,确保产品质量和使用效果。同时,不断总结经验教训,完善复合知识体系,提高生产水平和质量意识。