更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇居岐村进达路39号

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

热熔胶布料复合设备技术解析(干货收藏)

来源:东莞市永皋机械有限公司更新时间:2025-02-21

一、设备核心结构与功能模块

1、核心系统构成:

2、关键技术参数:

●适用布料:梭织布(80-500g/m²)、针织布(弹性伸长率≤150%)

●工作幅宽:1000-3500mm(可定制)

●复合速度:5-55m/min(视布料克重)

●温度精度:±1.5℃(PID温控模块)

●能耗标准:≤0.8kW·h/kg胶(符合GB 30253-2013)

二、布料复合工艺流程优化

1、工艺控制三维模型:

复合质量 = f(胶层渗透率, 热压时效, 张力平衡, 冷却梯度)

●渗透控制:

▸ 薄型布料:胶层渗透深度≤30%布厚(防透胶)

▸ 厚型毛呢:渗透深度≥50%(增强剥离力)

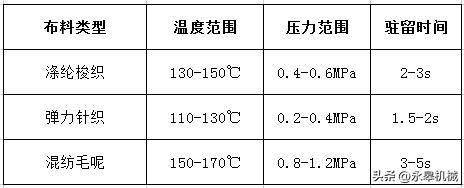

●热压窗口:

2、特殊布料处理方案:

●高弹力布:

▸ 预缩处理(蒸汽回缩率≥5%)

▸ 采用弧形舒展辊(曲率半径R=800mm)

●防水涂层布:

▸ 等离子处理(功率密度0.5W/cm²)

▸ 改用PUR反应型胶(开放时间90-120s)

三、设备选型决策矩阵

1、选型评估要素:

2、成本效益分析

●投资回报周期:

▸ 经济型设备:12-18个月(8小时单班制)

▸ 智能型设备:8-12个月(24小时连续生产)

四、常见问题解决方案库

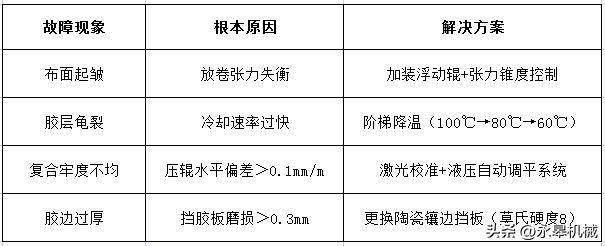

1、典型故障处理:

2、工艺缺陷预防

●预缩率补偿算法:

设定长度 = 成品长度 × (1+热收缩率-机械拉伸率)

●湿度补偿模型:

▸ 当RH>65%时,胶温需提升3-5℃。

▸ 含棉量每增加10%,复合压力降低0.05MPa。

操作建议:

1、建立布料数据库:记录不同材质的收缩率、透气性等关键参数。

2、实施TPM全员生产维护:重点监控传动齿轮箱(每2000小时换油)。

3、开发复合工艺包:包含温度—压力—速度匹配矩阵表。

注:针对医疗防护服等特种布料复合,需配置10万级净化车间和防静电系统(表面电阻10^6-10^9Ω)。