更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇居岐村进达路39号

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

PUR热熔胶复合机工作原理深度解析

来源:东莞市永皋机械有限公司更新时间:2025-03-28

PUR热熔胶复合机工作原理深度解析(基于2025年行业技术标准与应用实践)

一、PUR胶黏剂特性与反应机理

PUR(Polyurethane Reactive)热熔胶的独特性能是设备设计的核心依据:

1、双阶段固化特性

物理固化:加热至110-130℃时熔融为液态(粘度范围3000-8000 mPa·s),通过涂布设备实现快速初粘。

化学固化:暴露于空气中后,胶层吸收水分(湿度≥40%RH),引发-NCO基团与H₂O的缩聚反应,生成交联网络结构,最终形成耐高温、耐溶剂的聚氨酯高分子材料。

2、热力学参数

开放时间(Open Time):30-90秒(25℃环境),决定复合操作窗口期。

固化速率:20-30μm/h(湿度60%RH条件下),完全固化需24-72小时。

二、设备核心工艺流程分解

步骤1:预热与熔胶

熔胶系统:采用氮气封闭式熔胶罐(氧含量<0.1%),通过电磁感应加热(热效率>95%),将固态PUR颗粒熔化为液态(温度控制精度±1℃)。

防潮设计:配置分子筛干燥塔,确保胶液含水率<0.02%(ASTM D7191标准)。

步骤2:精密涂布

涂布方式:根据材料特性选择:

螺旋喷胶:适用于3D曲面基材(如汽车门板),涂布精度±0.1g/㎡。

辊涂:平面材料高效涂布(速度可达25m/min),胶层厚度0.05-0.3mm可调。

计量控制:伺服电机驱动齿轮泵,流量误差<±0.3%(ISO 10726认证)。

步骤3:动态复合

压力调控:

硬质基材(如ABS塑料):高压复合(0.6-0.8MPa)消除气泡。

软质材料(如海绵):低压复合(0.2-0.4MPa)防止形变。

温度管理:复合辊内置循环油温系统(控温范围50-80℃),加速界面分子扩散。

步骤4:后固化处理

通过UV预固化(波长365nm,强度80mJ/cm²)或热风隧道(60℃/5min),缩短产线等待时间。

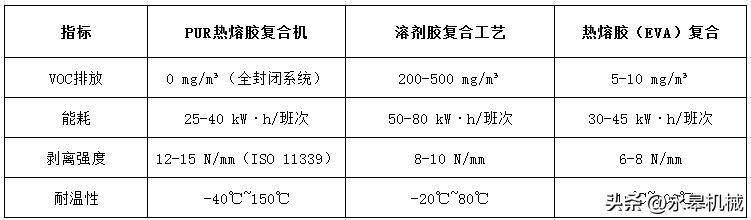

三、与传统复合工艺对比优势

四、汽车制造中的特殊应用要求

1、耐老化测试

模拟汽车暴晒环境:120℃/1000小时(SAE J2412标准)后,粘接强度衰减率<10%。

2、环保合规

通过长城汽车Q/CC SY248-2025、大众VW50180等车企标准,重金属含量符合ELV指令。

3、工艺兼容性

支持与激光雕刻(用于透气皮革)、IMD模内装饰等工艺同步实施。

六、复合机故障诊断与维护要点

胶线断裂:检查熔胶罐温度(需>110℃)或氮气压力(维持0.3-0.5bar)。

复合气泡:优化基材预热温度(建议60-80℃)或降低产线速度至12m/min以下。

设备结垢:每生产200小时需用专用清洗剂循环冲洗。